Líder Control y Automatización, "Representante Certificado de Ventas" en Latinoamérica

Calentamiento por Inducción para la Fabricación Industrial

El calentamiento por inducción es una fuente de calor rápido, limpio y sin contacto para la fabricación industrial. La innovadora tecnología de calentamiento por inducción ofrece una atractiva combinación de velocidad, consistencia y control.

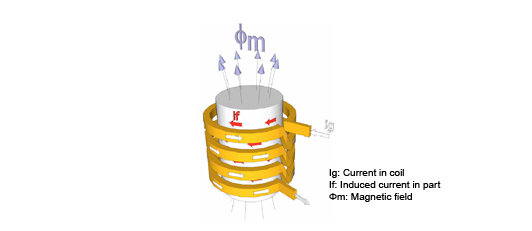

El calentamiento por inducción se basa en las características únicas de la energía de radiofrecuencia (RF): esa parte del espectro electromagnético por debajo de la energía infrarroja y de microondas. Dado que el calor se transfiere al producto a través de ondas electromagnéticas, la pieza nunca entra en contacto directo con ninguna llama, el inductor no se calienta (ver Figura 1) y no hay contaminación del producto. Cuando se configura correctamente, el proceso se vuelve muy repetible y controlable.

Fig. 1: Este breve video muestra cómo la pieza nunca toca la bobina del inductor.

¿Cómo trabaja el calentamiento por inducción?

Cuando una corriente alterna se aplica al primario de un transformador, se genera un campo electromagnético. Según la Ley de Faraday, si el secundario del transformador se coloca dentro del campo magnético, se induce una corriente eléctrica.

En una configuración básica de calentamiento por inducción, una fuente de alimentación genera una corriente alterna que atraviesa un inductor (normalmente una bobina de cobre) y la pieza a calentar se sitúa dentro de dicho inductor. El inductor actúa de primario del transformador y la pieza de circuito secundario. Cuando la pieza metálica es atravesada por el campo magnético, se inducen corrientes de Foucault en dicha pieza.

Hornos al Vacío de Inducción

Nuestros hornos al vacío compactos y delgados entregan todos los beneficios de una tecnología de calentamiento por inducción rápida y limpia para su célula de fabricación o laboratorio. Ideal para procesos de soldadura fuerte y tratamiento térmico que requieren alta calidad de parte y consistencia de calentamiento, estos hornos de inducción calientan partes de prácticamente cualquier forma en un ambiente de alta temperatura, alto vacío o en presión parcial de un gas inerte.

Los hornos al vacío de inducción de GH IA ofrecen ventajas únicas que los sistemas de calefacción de resistencia tradicionales no pueden igualar:

- Ciclos cortos

- Pequeños y compactos

- Bajo costo

Accesorios hechos de fibra de carbono

Cargamento Inferior

Costo Reducido de Propiedad con Lean Technology

Para los fabricantes y gerentes de laboratorio que buscan nuevas formas de mejorar la eficiencia energética y reducir los costos de operación, nuestros hornos de vacío de inducción entregan un excelente ejemplo ambiental con tecnologia limpia, y pode tener un resultado con un impacto positivo en los resultados. Cuando se compara con un sistema tradicional de horno de vacío grande, los hornos de vacío de la serie VF pueden reducir el coste general de propiedad hasta en un 75%. Es fácil configurar un flujo continuo de fabricación, ejecutar varios procesos durante el día y obtener hasta un 90% de mejora en el tiempo total del ciclo.

Debido a la fuente de calor (típicamente radiación / convección) generalmente utilizada para el procesamiento de vacío, los tiempos de ciclo de calor han sido el factor limitante en la reducción del tiempo de ciclo del proceso. Ahora, al integrar un innovador calentamiento por inducción con una cámara de vacío pequeña, se puede realizar la fabricación de flujo continuo.

El uso de calentamiento por inducción elimina los requisitos de tiempo de ciclo de calor largo de un horno de vacío convencional. Mediante el uso de la inducción, el calor necesario se produce de forma rápida, eficiente y directa en un pequeño susceptor de grafita, que irradia el calor uniformemente en la pieza. Para obtener más información, lea nuestro Análisis de VAN del horno de vacío.

Control de Proceso Completo con Calentamiento Total de las Piezas

En nuestros sistemas al vacío, las piezas se cargan en una cámara de acero que luego se bombea sin aire ni otros gases antes de que comience el proceso de calentamiento. La soldadura o el tratamiento térmico en un ambiente de alto vacío ofrece un alto grado de control del proceso y produce piezas excepcionalmente limpias, libres de oxidación y escalado del material.

A diferencia del calentamiento por llama y el calentamiento por resistencia, un horno de vacío calienta toda la pieza y no solo el área de la junta. Con el calentamiento por inducción, es posible diseñar específicamente el flujo de corriente que se induce en la parte o el susceptor (zona caliente), controlando precisamente el patrón de calor y, por lo tanto, la cantidad y el área de calor. Los tiempos de ciclo se reducen en gran medida y las piezas pueden procesarse rápidamente individualmente o en pequeñas cantidades según sea necesario.

Sistema SWET para Precalentamiento y Soldadura para Reparos

Con Cámara de Purga de Argón

Nuestro sistema SWET está diseñado para precalentar y soldar superaleaciones a temperaturas elevadas. El sistema utiliza una cámara de purga de argón que elimina el oxígeno del área de trabajo para evitar la oxidación.

- Uniformidad de temperatura: las bobinas están específicamente diseñadas para garantizar la uniformidad de la temperatura en toda la superficie de la pieza

- Bajo costo de operación: con uso optimizado de argón y mayor eficiencia energética

- Diseño ergonómico: altura ajustable de la máquina y ángulo del sillón para una máxima comodidad del operador

- Control completo del proceso: el operador puede controlar el tiempo, la temperatura y el flujo de argón

Ergonomía avanzada

El área de trabajo está diseñada ergonómicamente para maximizar la comodidad y la comodidad del operador. El sistema se puede ajustar en altura y el reposabrazos también se puede ajustar en ángulo para proporcionar comodidad al soldador mientras se trabaja. Todos los indicadores de parámetros de proceso se encuentran en el panel frontal para que el operador pueda controlarlos fácilmente.

Diseño de inductor

E inductor de inducción especialmente diseñado proporciona el patrón de calentamiento adecuado para la pieza y maximiza la eficiencia de la fuente de alimentación, a la vez que permite una fácil inserción y extracción de la pieza.

Carga de piezas

Para mayor seguridad, se utiliza un dispositivo de control a dos manos para bajar y elevar la base de la cámara. La cola de milano de la cuchilla HPT está asegurada por un accesorio de acero inoxidable para una ubicación y estabilidad precisas de la cuchilla.

Parámetros de proceso

Los controles completos están disponibles para programar el retardo de tiempo de purga de la cámara; elevar, mantener, reducir el control de temperatura; y control de temperatura de circuito cerrado a través de pirómetro infrarrojo. Los controles del sistema mantienen la potencia constante durante el proceso de soldadura.

HPT cuchilla aeroespacial

Sistema de Campana al Vacío o con Gas Inerte

Soluciones Industriales

Aeroespacial

Dentro de la industria aeroespacial, se ha vuelto mucho más económico reparar costosos componentes del motor que reemplazarlos. Nuestros sistemas de calentamiento por inducción proporcionan soluciones rentables que ahorran tiempo para reparar puntas de turbinas de alta presión (HPT), alivio de tensión de soldadura de Tig, soldadura de placas y componetes de turbinas como honeycomb, soldadura y otros componentes de la turbine, manejo de piezas adjuntas y muchas otras aplicaciones.

Automotores

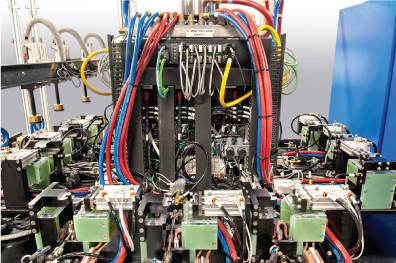

Iniciativas recientes para la fabricación Lean y justo a tiempo(just-in-time) en la industria automotores han enfatizado la necesidad de encontrar tecnologías de calentamiento más eficientes y rápidas. El calentamiento por inducción, que ya se utiliza para producir piezas grandes y piezas de motor, ahora se utiliza para una variedad cada vez mayor de procesos de fabricación a menor escala, donde la calidad y la fiabilidad son imperativas.

Cable y alambre

La producción de conductores y cables de fibra óptica requiere un calor continuo para el precalentamiento, la polimerización y el sellado del aislante, recocido, recubrimiento, etc. Debido a su tamaño compacto y control preciso de la temperatura, los equipos de calentamiento por inducción colocados en línea son la solución ideal para estos procesos.

Cadenas

La fabricación de cadenas industriales requiere eficiencia, velocidad de proceso y repetibilidad. Estos son cruciales para tener éxito en la economía actual. Los fabricantes que investigan las actualizaciones de equipos entienden que para competir en el mercado global, deben encontrar maquinaria que optimice la calidad del producto y aumente el rendimiento.

Industria de alimentos

Para el procesamiento y envasado de alimentos moderno, los principales fabricantes emplean una amplia gama de procesos de calentamiento que incluyen calentamiento, preparación, sellado y envasado de productos. Con una alta fiabilidad, consistencia y repetibilidad, las innovadoras soluciones de calentamiento por inducción ofrecen un ajuste perfecto para la industria de procesamiento y envasado de alimentos.

Herramientas domésticas y manuales

Estas industrias abarcan el diseño y la fabricación de una amplia variedad de herramientas tales como cuchillos, palas, sierras, martillos y destornilladores. Los procesos de fabricación de herramientas, como el tratamiento térmico, el alivio de la tensión, la soldadura fuerte, la soldadura por contracción, la inserción de metal a plástico y el precalentamiento antes de la soldadura, se benefician de las ventajas del innovador calentamiento por inducción.

Médico

Las compañías de fabricación de dispositivos médicos continuamente buscan formas de reducir los costos de producción y acelerar el tiempo de comercialización. Al mismo tiempo, la calidad mejorada del producto y la consistencia de fabricación son absolutamente esenciales; no puede haber atajos cuando la vida y el bienestar de un paciente están en juego. Los fabricantes de dispositivos médicos recurren a la tecnología avanzada de calentamiento por inducción para ayudar a cumplir sus objetivos de producción, costo y calidad.

Gas de petróleo

La producción de petróleo y gas natural ocurre en una escala masiva que requiere una inversión cuidadosa en tecnología avanzada. Los nuevos métodos de extracción de estos valiosos recursos naturales deben cumplir con los más altos niveles de seguridad y protección ambiental, mientras se mantienen los niveles de rentabilidad requeridos para impulsar la industria.

Ferrocarril

El calentamiento por inducción es ampliamente conocido en toda la industria ferroviaria por su facilidad de integración y su capacidad para simplificar y combinar múltiples etapas de proceso. El tratamiento térmico por inducción se utiliza para fabricar piezas para conjuntos, cojinetes, frenos, trenes de transmisión, engranajes, uniones y ejes.

Generación de energía

En la economía global de hoy, los fabricantes de equipos de generación de energía se enfrentan a muchos desafíos. Mientras se buscan continuamente formas de reducir los costos de producción y acelerar el tiempo de comercialización, la calidad del producto y la consistencia de fabricación son absolutamente esenciales. Y particularmente en la industria de generación de energía, las preocupaciones ambientales han comenzado a jugar un papel importante.

Construcción naval

La industria de la construcción naval, como muchas otras con una huella global, se ha convertido en un entorno cada vez más competitivo. La construcción de nuevos buques y la renovación de las flotas existentes requieren una capacidad tecnológica basada en la calidad, la diversificación, la competitividad y la flexibilidad. También se debe abordar el cumplimiento de las normativas nacionales e internacionales, las preocupaciones ambientales y las cuestiones de seguridad.

Tubo y tubería

La tecnología de calentamiento por inducción se utiliza cada vez más para la fabricación de tubos debido a su alta eficiencia energética, capacidad de integración de producción en línea, control de temperatura preciso y alta precisión dimensional.